Para la construcción de cercas en el arsenal del desarrollador, existe una gran cantidad de materiales confiables y probados a lo largo de los años: madera, metal, ladrillo, redes. A pesar de esto, los propietarios de viviendas modernos prestan cada vez más atención a los nuevos tipos de vallas, entre las cuales la valla de policarbonato está tomando con confianza la posición de liderazgo..

Para la construcción de cercas en el arsenal del desarrollador, existe una gran cantidad de materiales confiables y probados a lo largo de los años: madera, metal, ladrillo, redes. A pesar de esto, los propietarios de viviendas modernos prestan cada vez más atención a los nuevos tipos de vallas, entre las cuales la valla de policarbonato está tomando con confianza la posición de liderazgo..

En cuanto a sus características operativas, la lámina de policarbonato supera a la madera y al metal, ya que no es en absoluto susceptible a las influencias atmosféricas negativas. El polímero es económico, liviano, duradero, lo suficientemente transparente, no requiere trabajo de acabado. Estas propiedades lo convierten en un candidato ideal para aplicaciones de construcción. Esta publicación le dirá cómo hacer de forma independiente una cerca hermosa y duradera a partir de una lámina de policarbonato, le dará recomendaciones sobre la elección del material..

En cuanto a sus características operativas, la lámina de policarbonato supera a la madera y al metal, ya que no es en absoluto susceptible a las influencias atmosféricas negativas. El polímero es económico, liviano, duradero, lo suficientemente transparente, no requiere trabajo de acabado. Estas propiedades lo convierten en un candidato ideal para aplicaciones de construcción. Esta publicación le dirá cómo hacer de forma independiente una cerca hermosa y duradera a partir de una lámina de policarbonato, le dará recomendaciones sobre la elección del material..

Características principales

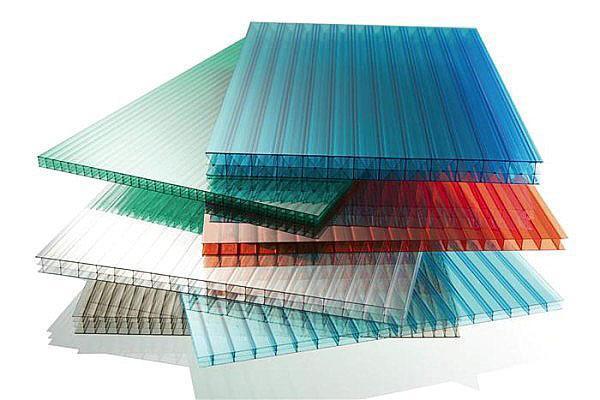

El policarbonato es un material polímero sintético producido en forma de láminas (paneles) de varias longitudes de 3 a 12 m. El ancho del panel, adoptado por las normas, es de 210 cm. En la construcción moderna, se utilizan dos tipos de láminas de policarbonato. :

El policarbonato es un material polímero sintético producido en forma de láminas (paneles) de varias longitudes de 3 a 12 m. El ancho del panel, adoptado por las normas, es de 210 cm. En la construcción moderna, se utilizan dos tipos de láminas de policarbonato. :

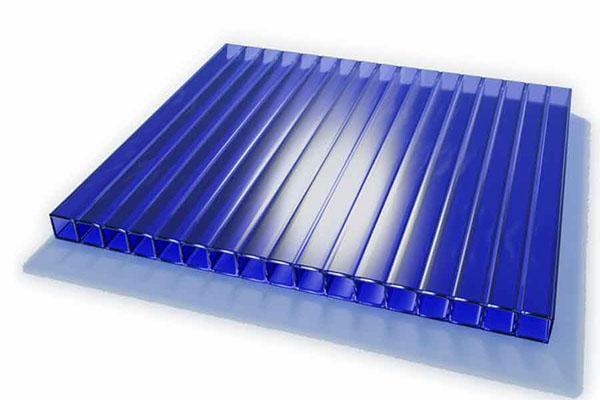

- Celular. Tiene una estructura de panal. Las placas exteriores están interconectadas por refuerzos rectos o en forma de X. La longitud y el grosor de la hoja varía según el tipo de material (3-40 mm).

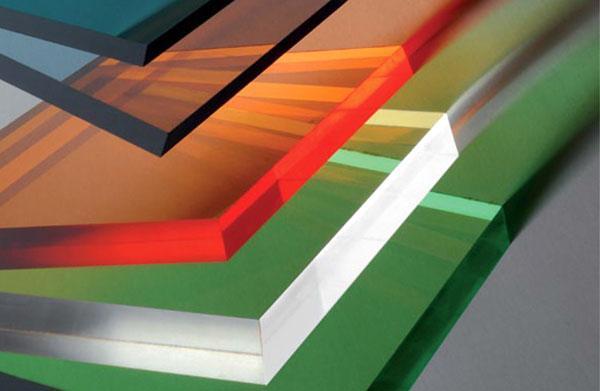

- Monolítico. Es un material homogéneo transparente o translúcido de mayor resistencia. Espesor de 1 a 12 mm.

La lámina de policarbonato estructurado (panal) está disponible en una amplia variedad de variaciones de color, lo que facilita la elección para la implementación de cualquier solución de diseño..

Ventajas y desventajas del polímero sintético.

Las principales ventajas del material incluyen:

Las principales ventajas del material incluyen:

- bajo peso, que no requiere un marco de soporte potente;

- resistencia a la corrosión e influencias atmosféricas externas;

- resistencia a la tensión mecánica, la estructura viscosa del material no permite que el polímero se agriete por el impacto, el policarbonato es 200 veces más fuerte que el vidrio;

- buena transmisión de luz, el plástico transparente transmite hasta el 90% de la luz natural;

- baja conductividad térmica;

- resistencia química;

- una amplia gama de temperaturas de funcionamiento, el polímero se puede utilizar a temperaturas de -50 a + 120 ° C sin perder su rendimiento;

- facilidad de cuidado, que se reduce a lavados periódicos con agua jabonosa.

Todas estas cualidades hacen del policarbonato un material excelente para la realización de vallas, invernaderos, cobertizos, estructuras cubiertas, etc. Las vallas de policarbonato sobre perfil metálico cumplen bastante bien su función principal: proteger el sitio de la entrada no autorizada. Gracias a su estructura de panal, absorben perfectamente los sonidos de la calle, protegiendo a los propietarios del ruido..

La principal desventaja del policarbonato, como, de hecho, de todos los polímeros sintéticos, es la destrucción bajo la influencia de la radiación UV..

Dado este hecho, los fabricantes modernos cubren este material con una capa protectora especial. Además, el polímero sintético tiene un coeficiente de expansión térmica bastante alto. Es por eso que las cercas de policarbonato se fabrican solo en forma de secciones separadas. Se utiliza un marco de metal soldado o mampostería como estructura de soporte de dicha cerca..

Tecnología de montaje de vallas a partir de láminas de policarbonato

El proceso de erigir cercas hechas de láminas de polímero difiere poco de la tecnología de erigir cercas a partir de una lámina perfilada y se ve así:

El proceso de erigir cercas hechas de láminas de polímero difiere poco de la tecnología de erigir cercas a partir de una lámina perfilada y se ve así:

- marcas de perímetro;

- preparación de orificios de profundidad y diámetro adecuados;

- instalación de pilares de soporte;

- fijación a los soportes de los rezagos transversales;

- instalación de láminas de policarbonato.

Para crear cercas externas, es preferible utilizar un material de lámina monolítico que tenga una alta resistencia y la capacidad de doblarse sin comprometer las características. Si desea hacer una valla de policarbonato hermosa y transparente entre vecinos del país, puede optar por una opción de presupuesto: paneles estructurados.

Preparación de material

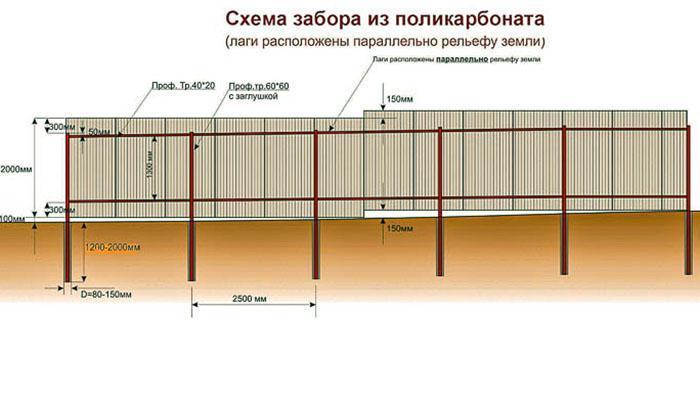

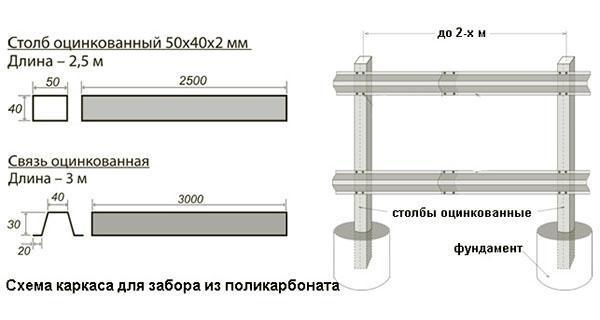

Para los soportes se requerirá un tubo perfilado de metal con una sección de 60 x 60 mm y un espesor de pared de 2 mm. La longitud de los pilares de soporte depende de la altura esperada de la cerca, la profundidad de la colocación y el método de fijación de los soportes en el suelo..

Para los soportes se requerirá un tubo perfilado de metal con una sección de 60 x 60 mm y un espesor de pared de 2 mm. La longitud de los pilares de soporte depende de la altura esperada de la cerca, la profundidad de la colocación y el método de fijación de los soportes en el suelo..

Para troncos transversales, debe comprar un tubo metálico de perfil con una sección de 40 x 40 mm o 25 x 50 mm. Espesor de pared no inferior a 1 mm..

Al elegir el grosor de la lámina de polímero para cercas, uno debe guiarse por la distancia entre los puentes. La mejor opción para el marco: tres puentes con un paso de 600 – 1000 mm con una distancia entre los soportes de 3 m. El espesor mínimo de policarbonato celular es de 8 mm..

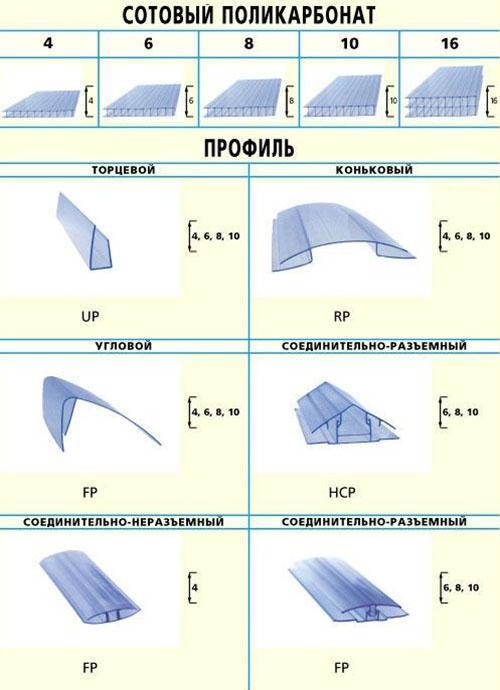

Además, necesitará perfiles para paneles estructurados, cuyo tipo debe seleccionarse según el grosor del material, la construcción y la fijación de la cerca de policarbonato. A continuación se muestra claramente una foto de posibles variedades..

Si los pilares de soporte se hormigonarán, entonces es necesario abastecerse de piedra triturada, cemento y arena para crear una solución. No debemos olvidarnos de la herramienta: taladrar; nivel, plomada, cinta métrica, pala, taladro con un juego de taladros, destornillador con un juego de brocas, amoladora, máquina de soldar y sujetadores.

Etapas de construcción de una valla de láminas de policarbonato.

Después de preparar el material, puede proceder a la creación directa de una cerca de policarbonato con sus propias manos..

Después de preparar el material, puede proceder a la creación directa de una cerca de policarbonato con sus propias manos..

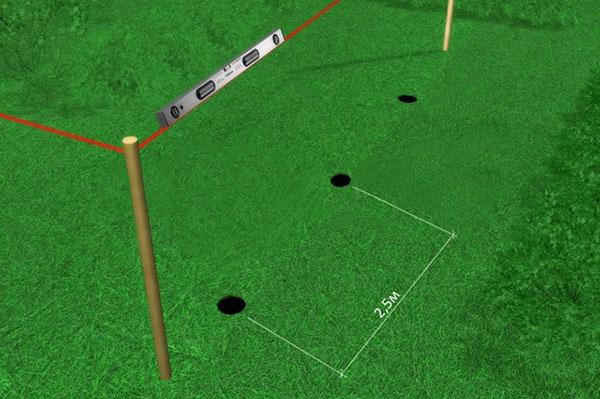

Etapa número 1: marcar el perímetro del sitio.

Determinamos los puntos de esquina de la cerca y clavamos las clavijas, entre las cuales se debe tirar del cable. Determine los puntos de montaje de los pilares de soporte. Parcela recomendada de 3 m entre los centros de futuros huecos.

Determinamos los puntos de esquina de la cerca y clavamos las clavijas, entre las cuales se debe tirar del cable. Determine los puntos de montaje de los pilares de soporte. Parcela recomendada de 3 m entre los centros de futuros huecos.

Etapa número 2 – instalación de pilares de soporte

Perforamos pozos en los lugares designados. La profundidad media no debe ser inferior a 1/3 de la longitud total del poste..

Perforamos pozos en los lugares designados. La profundidad media no debe ser inferior a 1/3 de la longitud total del poste..

Al determinar la profundidad de instalación de los soportes, vale la pena tener en cuenta los indicadores de la profundidad de la congelación del suelo para una región en particular. Para suelos agitados, la mejor opción para sujetar los soportes sería una base de tira con refuerzo completo de la estructura..

En el fondo de cada pozo, vertimos una capa de arena o tamices. El espesor de la capa es de 10-15 cm Procesamos la parte subterránea de cada soporte con betún o lo envolvemos con material de techo para excluir el contacto del metal con la humedad. Instalamos postes de soporte en el pozo preparado, lo nivelamos con un nivel y una plomada, lo fijamos con fragmentos de ladrillo y lo hormigonamos. Dependiendo de las condiciones climáticas y la temperatura del aire, el período de endurecimiento completo del hormigón varía de 23 a 30 días..

En el fondo de cada pozo, vertimos una capa de arena o tamices. El espesor de la capa es de 10-15 cm Procesamos la parte subterránea de cada soporte con betún o lo envolvemos con material de techo para excluir el contacto del metal con la humedad. Instalamos postes de soporte en el pozo preparado, lo nivelamos con un nivel y una plomada, lo fijamos con fragmentos de ladrillo y lo hormigonamos. Dependiendo de las condiciones climáticas y la temperatura del aire, el período de endurecimiento completo del hormigón varía de 23 a 30 días..

Etapa número 3: creación de un marco de la cerca

Soldamos puentes horizontales (troncos) a los postes de soporte. La distancia entre los rezagos depende de la altura de la cerca de policarbonato. Si la altura de la cerca es más de 1,5 m, se recomienda instalar tres puentes, con una distancia entre ellos de 60 a 100 cm..

Soldamos puentes horizontales (troncos) a los postes de soporte. La distancia entre los rezagos depende de la altura de la cerca de policarbonato. Si la altura de la cerca es más de 1,5 m, se recomienda instalar tres puentes, con una distancia entre ellos de 60 a 100 cm..

Si no es posible usar una máquina de soldar para fijar los puentes, entonces está bastante permitido fijarlos a los bastidores con tornillos autorroscantes para metal, instalando la tubería en los “estantes” desde una esquina de metal y fijando con cuidado.

Después de la construcción de la estructura, el marco se trata del óxido, las costuras se limpian y se pintan..

Etapa 4: fijación de paneles de policarbonato

Marcamos y cortamos el material en el panel del tamaño requerido. Para cortar, puede usar una sierra para metales con un diente fino con una extensión mínima o una sierra de calar (ajustando el movimiento de la hoja, sin balancear). Colocamos el perfil final (ARRIBA) en los extremos de cada pieza de trabajo obtenida. Perforamos agujeros en los puntos de unión al marco. Paso del agujero – 300 mm.

Marcamos y cortamos el material en el panel del tamaño requerido. Para cortar, puede usar una sierra para metales con un diente fino con una extensión mínima o una sierra de calar (ajustando el movimiento de la hoja, sin balancear). Colocamos el perfil final (ARRIBA) en los extremos de cada pieza de trabajo obtenida. Perforamos agujeros en los puntos de unión al marco. Paso del agujero – 300 mm.

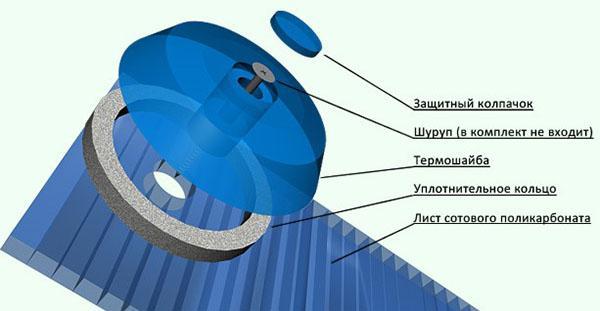

Para reducir el riesgo de grietas en el policarbonato celular, todos los puntos de fijación deben estar a no menos de 40 mm del borde del material..

No debemos olvidarnos de la expansión térmica del polímero alveolar, que puede alcanzar los 10 mm en la dirección de las cámaras de aire. Para evitar la deformación de la cerca, debe dejarse un espacio térmico (5 mm) entre las hojas. Al expandirse, también se pueden formar grietas en los puntos de unión. Por eso se recomienda utilizar arandelas térmicas especiales. La estructura de montaje se muestra en la siguiente figura..

Para neutralizar una posible expansión térmica, puede fijar los paneles con miel a través del perfil de conexión..

Teniendo en cuenta la posible deformación del material bajo exposición a la temperatura, los expertos recomiendan usar un marco soldado desde una esquina para fijar policarbonato, en el que el material se fijará rígidamente solo en la parte central de cada sección. En la foto se muestra un ejemplo de tal diseño..

El último paso en la auto-erección de una valla de policarbonato es la liberación del material de la película de transporte, que protegió los paneles de raspaduras y astillas durante todo el proceso. Esto completa la creación de la valla. Lo principal es la limpieza oportuna de la contaminación y la verificación periódica de la integridad de toda la estructura..